こんにちは、ホンダ学園の飯尾です。

ホンダ学園の10日間のお盆休みも終わりを迎え、今後は車検に向けて忙しい日々が始まります。

さて、今回はホンダ学園内装&ルーフ部門の活動について紹介していきます。

これまでの彼らの主な業務はSpitfireのルーフをFRPで作る事でした。

実際に起きたハプニングも紹介しつつ、FRPでルーフを自作しようとしている方の参考になる記事を書いていきます。

ルーフの作り方を全く知らない方はもちろん、我々と同じように屋根の無い車をレストアしている方、横転してルーフを新調しなくてはならない方、シャコ○ンブギの主人公のようにルーフをぶった切ってしまったけどやっぱりルーフが欲しくなってしまった方は是非読んでください!

今回は

工程一覧

FRPハードトップ作製は、以下の手順で行います。

- ルーフ計測

- プラダンでの型作り

- ベニヤ板での型作り

- 発泡スチロール(スタイロフォーム)で型埋め

- パテ盛り

- FRP型作製

- ルーフ作製(FRP積層)

これを書いている8/23時点では5番のパテ盛りをしているところです。

ルーフ計測

まずはルーフの計測をします。今回計測に関しては東大、ホンダ学園それぞれの先生方と共に先代の8期のホンダ学園生がやってくださいました。

今回我々はこのように縦100mm横60mmの間隔で穴が開いたベニヤ板を使用しました。

ハードトップが付いているSpitfireのオーナーさんに協力して頂き、ルーフの数値を取っていきます。

まずは縦と横の長さを測り、ベニヤ板の穴の位置を決めます。

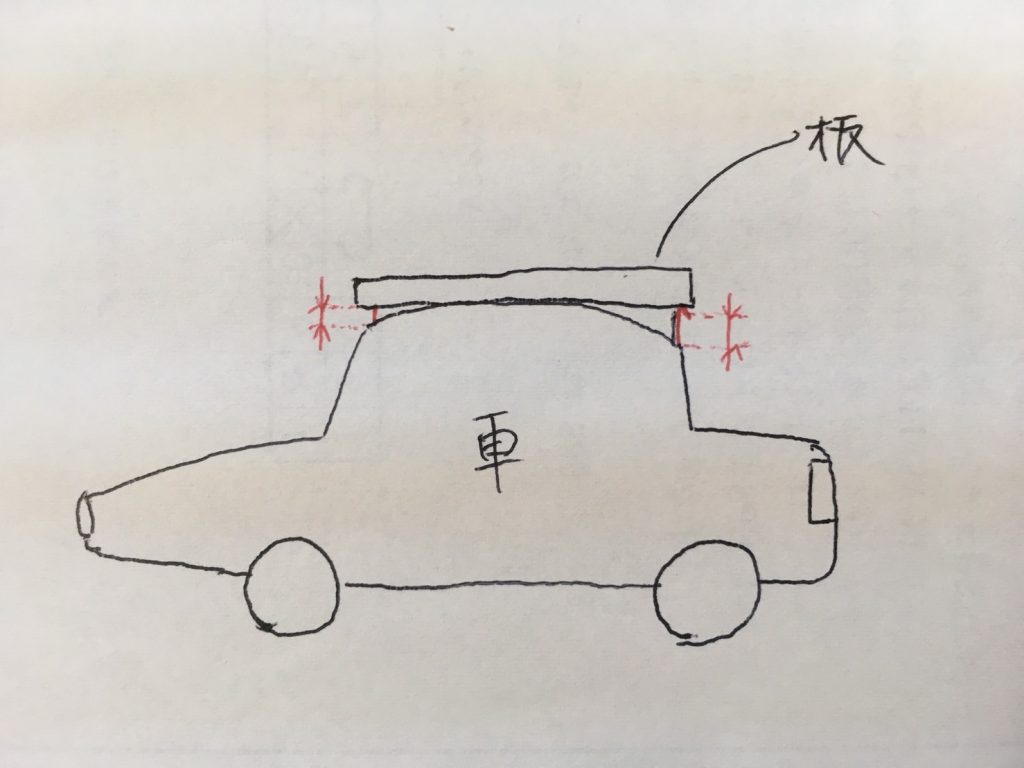

イメージ図

板が地面と平行になるように設置し、それぞれの穴からルーフ-板面間の距離を計測します。

そうすることにより、縦横寸法に加え、高さ(どの程度の傾斜が付いているのか)を出すことができ、曲面になっているルーフの立体的な数値を出すことが出来ます。

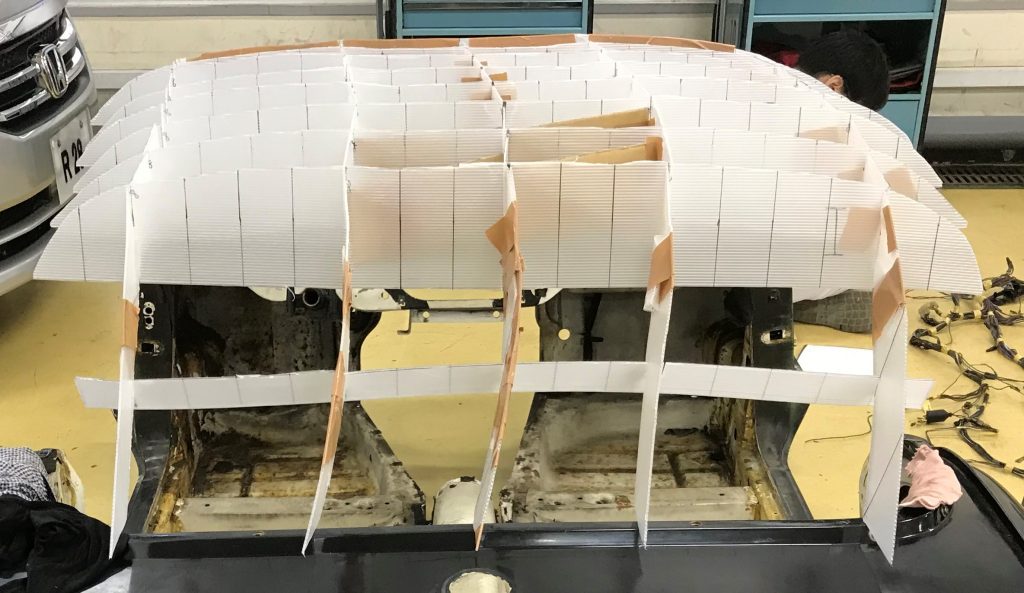

プラダンでの型作り

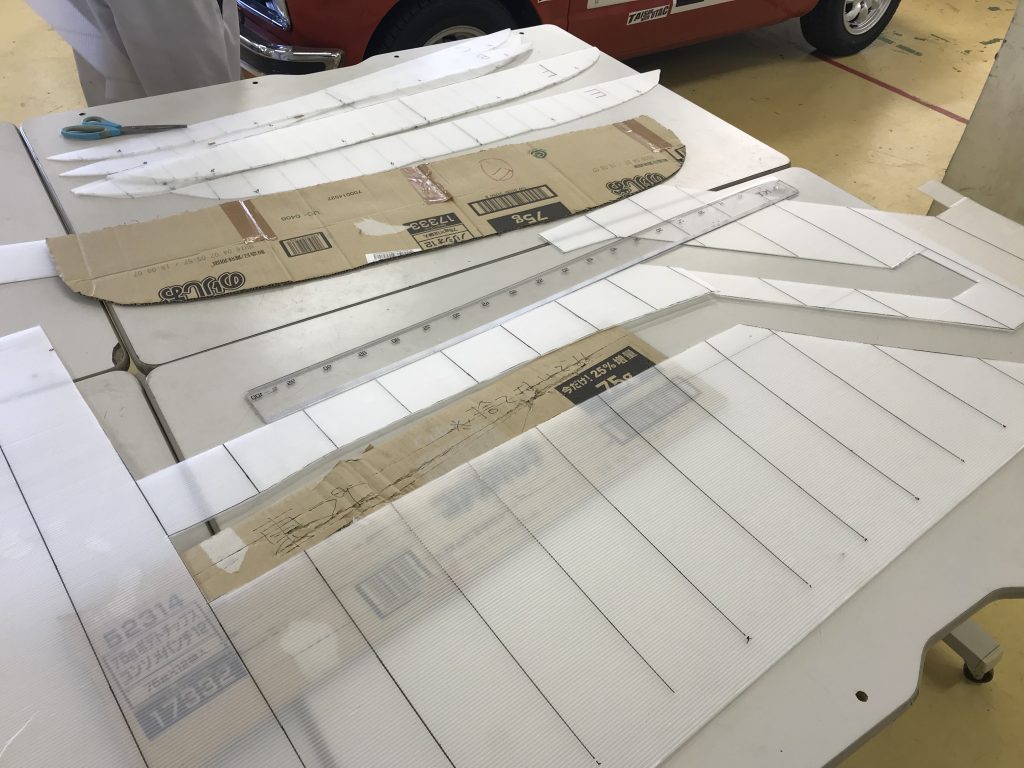

計測された数値を基にまずはプラダン(プラスチック製段ボール)で型を作製していきます。当初はお金のかからない紙の段ボールで試みましたが、強度不足で断念しました。

最初に段ボールを使うのは、加工が容易で修正をしやすいからです。

Aピラーをつなぐシルバーの部分を基準にそこから必要な高さが分かっているので、それ通りにプラダンを切り出していきます。

切り出した後、多少補強用のテープを貼っている状態

リヤの部分はこのような形状に

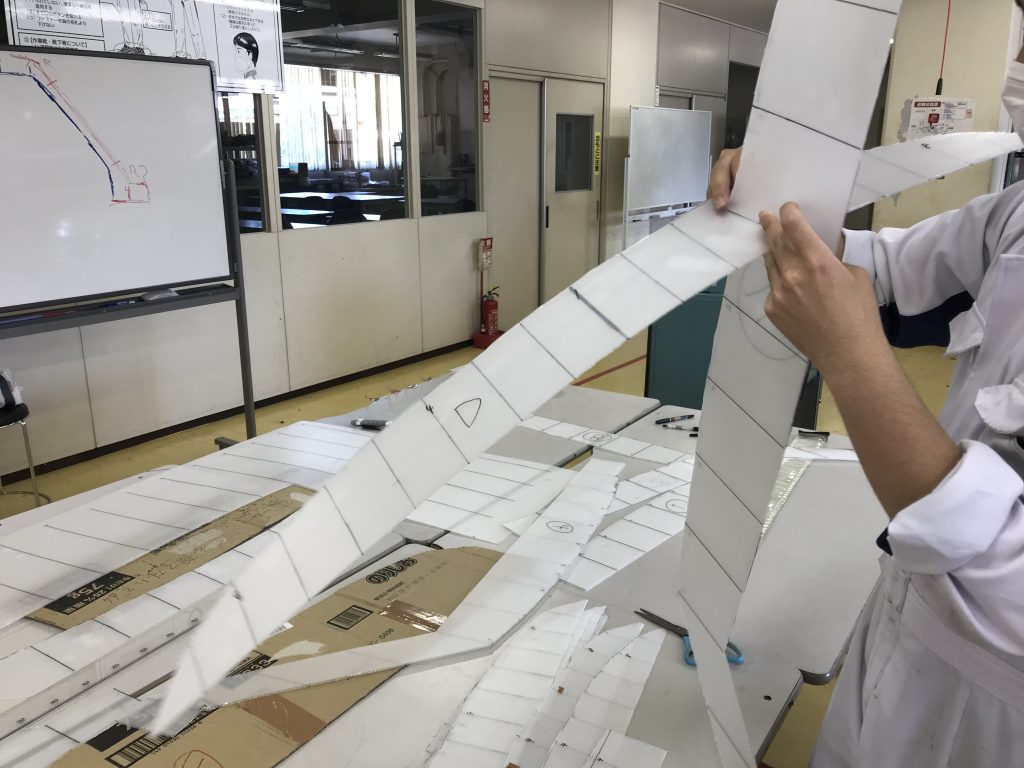

それを組み合わせていき…

お土産屋さんなどに置かれている恐竜の模型を作るやつでこういうのありましたよね

このような状態に!

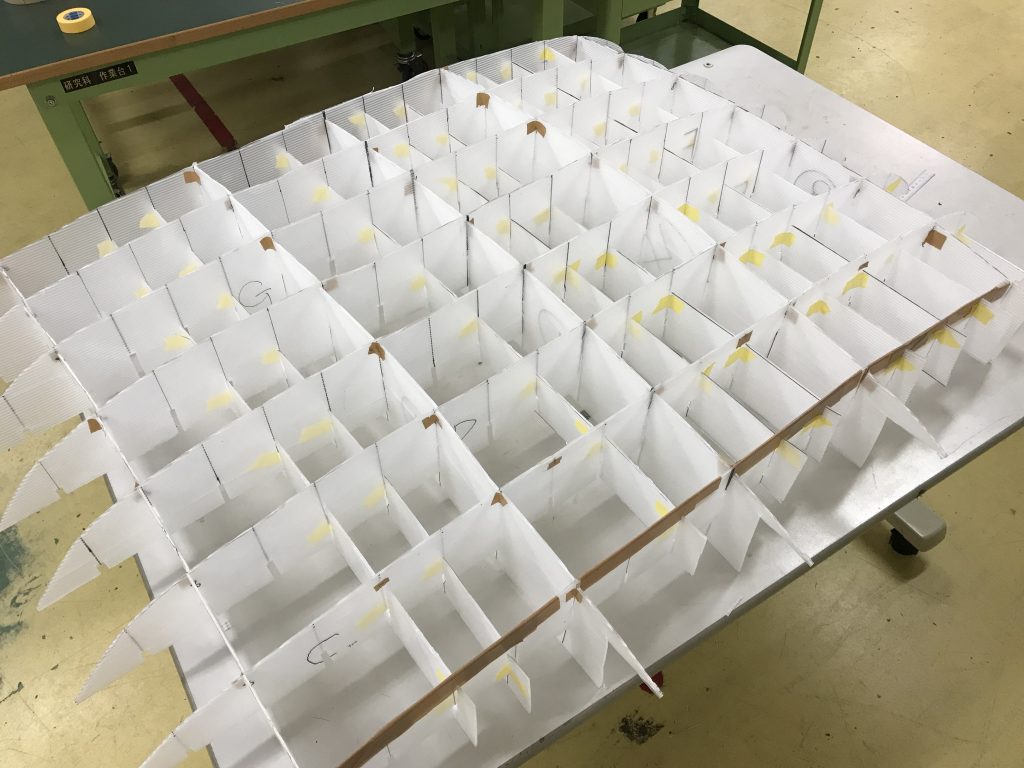

しかしここで問題が発生。

ムムム…

強度が足りずヨレてしまいました。困った我々ですが、休憩時間にあるものを発見してしまいました。

どや顔ルーフ部門リーダー

このSST(スペシャルサービスツール)を見つけた我々はもう無敵です。

割り箸を付けて

一部追加して

完成!

これで出来上がりです!

このままでは雨も風も吹きこみ放題ですが、早速ルーフの形になってきました。

次回以降もお楽しみに!